La nouvelle usine, baptisée «Kwastina» (Home of the Brick) produit chaque année 105 millions de briques de parement extrudées de première qualité pour le marché sud-africain et les pays voisins. Un projet dit de «voie verte» a été construit non loin de l'usine en place, avec une nouvelle partie façonnage, une nouvelle installation entièrement automatisée pour le côté humide et une empileuse pour un procédé d'empilage direct, deux séchoirs tunnels suivis de deux fours tunnels et une nouvelle installation de déchargement et d’emballage pour les paquets d'expédition sans palettes.

Briques de parement

Les références du département ICS pour les briques de parement

COROBRIK, Driefontein - KELLER réalise l'une des briqueteries les plus efficaces sur le plan énergétique en Afrique subsaharienne

Ce projet ouvre une nouvelle voie dans la production économique et écologique de briques en Afrique du Sud. Ainsi, la consommation d'énergie a même pu être réalisée en dessous de la valeur de consommation garantie. Grâce à la précision de la manipulation et de la commande des processus, tous les produits peuvent être fabriqués de manière durable et le changement de produit peut être effectué facilement.

Ibstock Brick, Leicester - KELLER livre en Angleterre l'une des usines de briques de parement les plus modernes au monde

100 millions de briques soft mud sont produites chaque année sur le nouveau site avec une large variété de couleurs et de formes tout en tenant compte des souhaits des clients. La partie de l’installation fournie débute par la prise en charge des produits encore humides sur les porte-produits et leur chargement entièrement automatique sur les wagonnets de séchoir tunnel nouvellement conçus. Le côté humide et le côté sec, l'empileuse, l'installation de déchargement et l'emballage sans palettes sont entièrement automatisés.

Il est classique d’utiliser des séchoirs à chambre dans la production de briques soft mud. Ibstock Brick a été immédiatement convaincu des avantages du séchoir tunnel de KELLER du fait des wagonnets de séchoir améliorés ainsi que du séchoir à fentes horizontales pour tuyères conçu par KELLER.

Le four tunnel avec tunnel d’attente en amont est également conçu pour un fonctionnement continu 24h/365j avec une capacité moyenne de 16 wagons de four tunnel par jour.

L'ensemble de l'installation est équipé d'une commande basée sur la Siemens S7-TIA et du logiciel K-Matic développé par KELLER. Ainsi, il a été possible de réaliser en peu de temps les meilleurs résultats au niveau produits avec des consommations d'énergie très faibles.

Il est classique d’utiliser des séchoirs à chambre dans la production de briques soft mud. Ibstock Brick a été immédiatement convaincu des avantages du séchoir tunnel de KELLER du fait des wagonnets de séchoir améliorés ainsi que du séchoir à fentes horizontales pour tuyères conçu par KELLER.

Le four tunnel avec tunnel d’attente en amont est également conçu pour un fonctionnement continu 24h/365j avec une capacité moyenne de 16 wagons de four tunnel par jour.

L'ensemble de l'installation est équipé d'une commande basée sur la Siemens S7-TIA et du logiciel K-Matic développé par KELLER. Ainsi, il a été possible de réaliser en peu de temps les meilleurs résultats au niveau produits avec des consommations d'énergie très faibles.

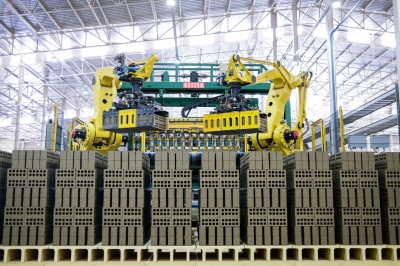

COROBRIK, Rietvlei - KELLER construit une installation de déchargement et d’emballage entièrement automatisée en Afrique du Sud

L’installation de déchargement entièrement automatique débute avec le déchargement des paquets du wagon de four. Grâce à des robots industriels, les paquets sont ensuite dépilés par couches et divisés en rangées individuelles.

Après le tri manuel, les briques sont groupées en paquets sans palettes et cerclées aussi bien verticalement qu'horizontalement.

La capacité requise de l'installation a été atteinte et la qualité des paquets d'expédition améliorée. Ceci se ressent de manière très positive, notamment lors des longs trajets vers le client final.

Après le tri manuel, les briques sont groupées en paquets sans palettes et cerclées aussi bien verticalement qu'horizontalement.

La capacité requise de l'installation a été atteinte et la qualité des paquets d'expédition améliorée. Ceci se ressent de manière très positive, notamment lors des longs trajets vers le client final.

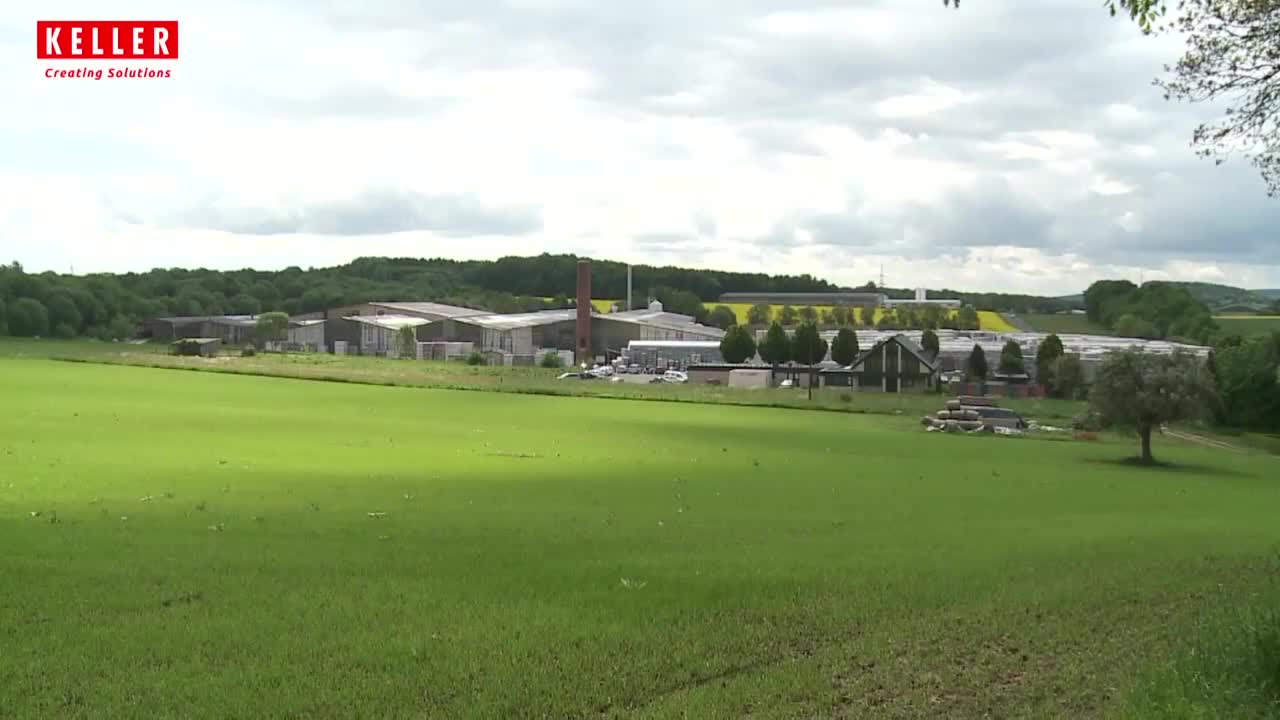

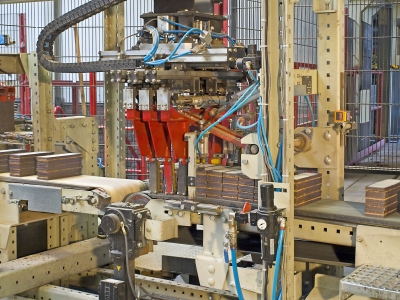

Röben, Bannberscheid - Röben pose de nouveaux jalons dans la production de briques

L'installation peut produire simultanément trois formats différents avec trois masses différentes. Une flexibilité et une qualité maximales sont les principales caractéristiques de cette installation. La gamme de produits est variée : briques de parement, briques céramiques, briques de pavage et plaquettes avec les caractéristiques typiques de nos produits comme notamment la longévité, la résistance au gel ainsi que la diversité des surfaces et des couleurs. La capacité de l'usine est de 18 millions de briques céramiques et de 20 millions de plaquettes par an.

Le programme de production comprend plus de 40 formats avec différentes surfaces, couleurs et dimensions.

La diversité des formats impose des exigences élevées à l'installation de la machine : sablage, tournage, doublage, croisement sont pris en compte dans les unités de machines respectives. L'engobage et l'émaillage des produits via des sections bypass sont possibles à tout moment.

La diversité des formats impose des exigences élevées à l'installation de la machine : sablage, tournage, doublage, croisement sont pris en compte dans les unités de machines respectives. L'engobage et l'émaillage des produits via des sections bypass sont possibles à tout moment.