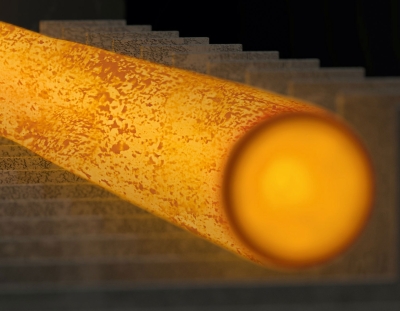

パイロメーターは、ピアスやストレッチ、仕上げ圧延の際の温度測定にその威力を発揮しています。対象物から放射される赤外線を検出し、それをもとにプランクの放射則に従って温度を算出します。測定は光学的に行われ、安全な距離から非接触で行われるため、ワークピースに対して非破壊的です。温度は数ミリ秒で記録され、加熱・圧延プロセスの監視・制御変数として機能します。

スケールや酸化物の干渉を避けるため、パイロメーターにはCSD(Clean Surface Detection)機能があります。高解像度の光学系と非常に短い測定時間との組み合わせにより、スケールや酸化物のない表面から真の温度がフィルタリングされます。

スチール製高温計

鋼の温度測定のアプリケーションレポート

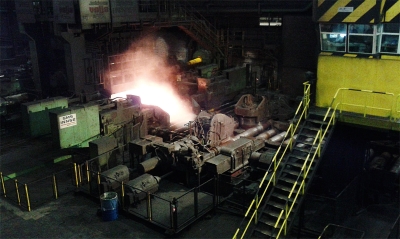

アプリケーションレポート 管状圧延機

**特徴

- CSD(クリーンサーフェスディテクション)機能により、真の物体温度を検出します。

- 安全な距離からホットスポットを測定するための非常に高い光学解像度

- 粉塵、蒸気、煙があっても確実に測定できるクオーティエント測定法

アプリケーションレポート ロールスタンド

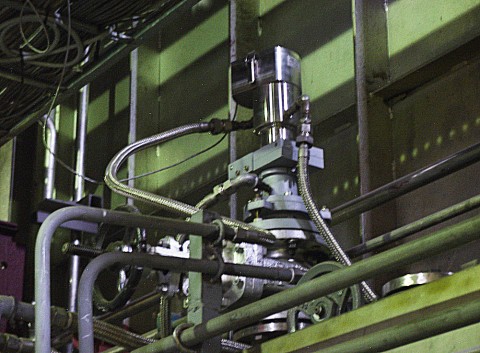

スラブ温度の測定には、安全な距離から非接触で対象物の赤外線を測定し、そこから温度を割り出す光学式パイロメーターが使用されます。測定ポイントでは、高温の水蒸気や煙がパイロメーターの視野に入る危険性がある。

比率測定方式は、中間媒体によって赤外線の放射が弱まった場合でも、このような干渉を補正し、正しい温度を示すことができます。

比率測定方式は、中間媒体によって赤外線の放射が弱まった場合でも、このような干渉を補正し、正しい温度を示すことができます。

**特徴

- 短波長測定方式で、対象物の温度は500℃から。

- オプションの照準器:レンズ越しの照準器、レーザーパイロットライト、ビデオカメラなど

- コンパクトなデザイン、または光学式測定ヘッドを搭載した光ファイバー式バージョン

アプリケーションレポート ロッドミル

温度制御された圧延は、望ましい材料特性を実現すると同時に、棒鋼製造の効率を最大化するための必須条件です。今日の高い要求を満たすためには、それぞれの測定ポイントに適した最新の測定方法と測定システムが必要です。

パイロメーターは、ビレットやバーの温度測定に適していることが証明されています。

スケールや酸化物の干渉を避けるため、パイロメーターにはCSD(Clean Surface Detection)機能が搭載されているため、非接触で光学的に測定することができます。高解像度の光学系と非常に短い測定時間の組み合わせにより、スケールや酸化物のない表面から真の温度がフィルタリングされます。

パイロメーターは、ビレットやバーの温度測定に適していることが証明されています。

スケールや酸化物の干渉を避けるため、パイロメーターにはCSD(Clean Surface Detection)機能が搭載されているため、非接触で光学的に測定することができます。高解像度の光学系と非常に短い測定時間の組み合わせにより、スケールや酸化物のない表面から真の温度がフィルタリングされます。

**特徴

- CSD(クリーンサーフェスディテクション)機能により、真の物体温度を検出します。

- 小さな棒も安全な距離から測定できる高い光学解像度

- オプションの照準器:レンズ越し照準器、レーザーパイロットライト、ビデオカメラをオプションで用意

アプリケーションレポート CellaWire

温度制御された圧延は、望ましい材料特性を達成すると同時に、ワイヤー製造の効率を最大化するための前提条件です。圧延温度の公差を小さくするという今日の高い要求を満たすためには、それぞれの測定ポイントに適した最新の測定方法と測定システムが必要です。

パイロメーターは、インゴットとワイヤーの温度測定に適していることが証明されています。

スケールや酸化物の干渉を避けるため、パイロメーターにはCSD(Clean Surface Detection)機能が搭載されているため、非接触で光学的に測定することができます。高解像度の光学系と非常に短い測定時間の組み合わせにより、スケールや酸化物のない表面から真の温度がフィルタリングされます。

パイロメーターは、インゴットとワイヤーの温度測定に適していることが証明されています。

スケールや酸化物の干渉を避けるため、パイロメーターにはCSD(Clean Surface Detection)機能が搭載されているため、非接触で光学的に測定することができます。高解像度の光学系と非常に短い測定時間の組み合わせにより、スケールや酸化物のない表面から真の温度がフィルタリングされます。

**特徴

- CSD(クリーンサーフェスディテクション)機能により、真の物体温度を検出します。

- 小さな棒も安全な距離から測定できる高い光学解像度

- オプションの照準器:レンズ越し照準器、レーザーパイロットライト、ビデオカメラをオプションで用意

アプリケーションレポート 金属テープ

低温での金属ストリップの測定は、非常に低い熱放射と金属の特殊な放射特性により、非接触温度測定では厳しい測定課題です。約75 °Cからの対象物の温度には、短波長測定器を使用することができます。しかし、これらのデバイスは、物体温度約150 °Cまでは、人工光や太陽光からの干渉放射に敏感に反応する。そのため、低温で信頼性の高い測定を行うには、日中の外部からの放射を遮る対策が必要です。

**特徴

- 金属ストリップの低温測定用システムソリューション

- 定常光技術に基づく、摩耗のないメンテナンスフリーのパイロメーター。

- 最小の赤外線を検出する特許取得済みの測定方法

アプリケーションレポート:鋼帯の連続溶融亜鉛めっき

鋼帯の溶融亜鉛めっきにおいて、亜鉛皮膜の最適な密着性を確保し、最終製品に求められる品質を達成するためには、温度測定が中心的な役割を果たします。鋼帯のめっきは、帯鋼を溶融した亜鉛に浸漬することで行われます。この際、最良の結果を得るために、設備のさまざまな箇所で温度を高精度に監視する必要があります。高い計測要求を満たすには、それぞれの測定点に適した最新の測定手法および測定システムが不可欠です。温度管理された生産は、最大限のエネルギー効率を維持しつつ、目標とする材料特性を実現するための前提条件となります。

特長

- 連続溶融亜鉛めっきラインの全測定ポイントに対応するシステムソリューション

- 亜鉛浴前の測定に用いる比率(クオシェント)測定方式

- 金属光沢面などの金属素地表面における低温域を捉えるための特許取得済み測定方式

アプリケーションレポート:連続焼鈍(コンティグリューヘ)

連続焼鈍ラインにおける温度測定は、焼鈍プロセスの最適化と鋼帯の品質保証において中心的な役割を果たします。最終製品に必要な冶金学的特性を実現するためには、正確な温度制御が不可欠です。さらに温度測定は、過熱や温度不足を防ぐのに役立ち、これらが発生するとプロセス効率の低下、あるいは炉設備の損傷につながる可能性があります。高い計測要求を満たすためには、それぞれの測定点に適した最新の測定手法および測定システムが必要です。温度管理された生産は、最大限のエネルギー効率を維持しつつ、目標とする材料特性を達成するための前提条件となります。

特長

- 連続焼鈍ラインの全測定ポイントに対応するシステムソリューション

- 等輝度(ギャイヒリヒト)技術に基づく、摩耗がなくメンテナンス不要の高温計(パイロメータ)

- 金属光沢面などの金属素地表面における低温域を捉えるための特許取得済み測定方式

アプリケーションレポート:連続鋳造(ストランドキャスティング)

材料特性に対する要求が高まるにつれ、製造プロセスおよび生産パラメータに対して、生産者にはますます厳しい条件が求められています。これに伴い、品質保証部門からは非常に狭い許容範囲(公差)が設定されます。こうした高い要求を達成するためには、各測定箇所に適して開発された最新の測定手法および測定システムが不可欠です。温度管理された生産は、最大限のエネルギー効率を維持しつつ、目標とする材料特性を実現するための前提条件となります。

特長

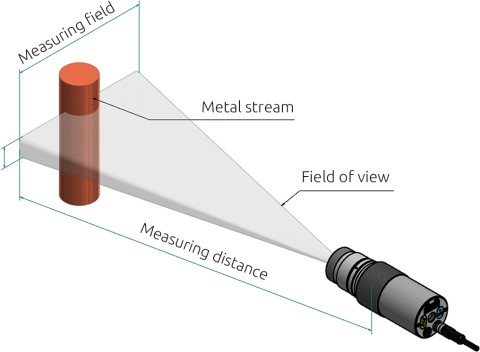

- 鋳造ストランド(溶鋼流)の測定に用いる、ATD(Automatic Temperature Detection)機能搭載のパノラマ高温計

- スケール(酸化皮膜)がある場合でもスラブの正確な温度を捉えるための、CSD(Clean Surface Detection)機能付き比率高温計(クオシェントパイロメータ)

- 高温雰囲気下でも下面からスラブを測定可能な、ライトガイド(光ファイバー)式高温計

コークスプラント申請レポート

コークスの品質と歩留まり、およびコークス炉の耐用年数は、コークス炉バッテリー内のコークス炉室の温度と温度平衡に依存します。過酷な測定条件と非常に高い周囲温度という高い計量要件を満たすためには、それぞれの測定ポイントのために開発された最新の測定方法と測定システムが絶対に不可欠です。

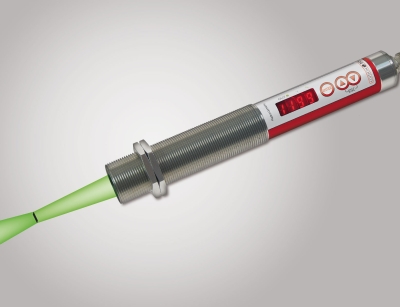

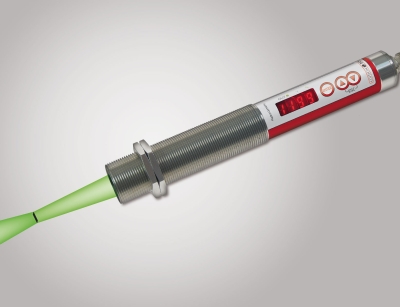

温度制御された生産は、最大限の効率で所望の材料特性を達成するための前提条件です。 関連する測定ポイントでは、高温計の視野は水蒸気や大量の塵や煙の形成の影響を受けます。ここで温度を確実に記録するには、比高温計が不可欠です。

レシオパイロメーターはこれらの影響を補正し、赤外線が減衰しても正しい温度を表示します。 測定場所の周囲温度が高いため、独立した光学測定ヘッドを持つパイロメーターが使用されます。光ファイバーが赤外線を安全な場所に設置された電子機器に伝送します。

温度制御された生産は、最大限の効率で所望の材料特性を達成するための前提条件です。 関連する測定ポイントでは、高温計の視野は水蒸気や大量の塵や煙の形成の影響を受けます。ここで温度を確実に記録するには、比高温計が不可欠です。

レシオパイロメーターはこれらの影響を補正し、赤外線が減衰しても正しい温度を表示します。 測定場所の周囲温度が高いため、独立した光学測定ヘッドを持つパイロメーターが使用されます。光ファイバーが赤外線を安全な場所に設置された電子機器に伝送します。

**特徴

- 商測定法による信頼性の高い温度測定

- プッシャーアーム内に取り付け可能な小型光学測定ヘッド M16

- 最大50mまでの光ファイバー長に対応する、光学系と電子回路を分離した光ファイバー式高温計